1. 引言

氢化丁腈橡胶(HNBR)作为一种高性能弹性体,近年来在锂电池和固态电池领域展现出独特的应用潜力。其优异的化学稳定性、机械性能和离子传输辅助能力,使其成为提升电池性能的关键材料之一。本文将从HNBR的核心功效、典型应用场景、技术挑战及前沿进展等方面进行系统综述。

2. HNBR的核心功效

2.1 界面稳定性增强

R 化学惰性:HNBR通过氢化处理减少不饱和双键,显著提升对电解质(如硫化物、氧化物固态电解质)的化学稳定性,抑制界面副反应。

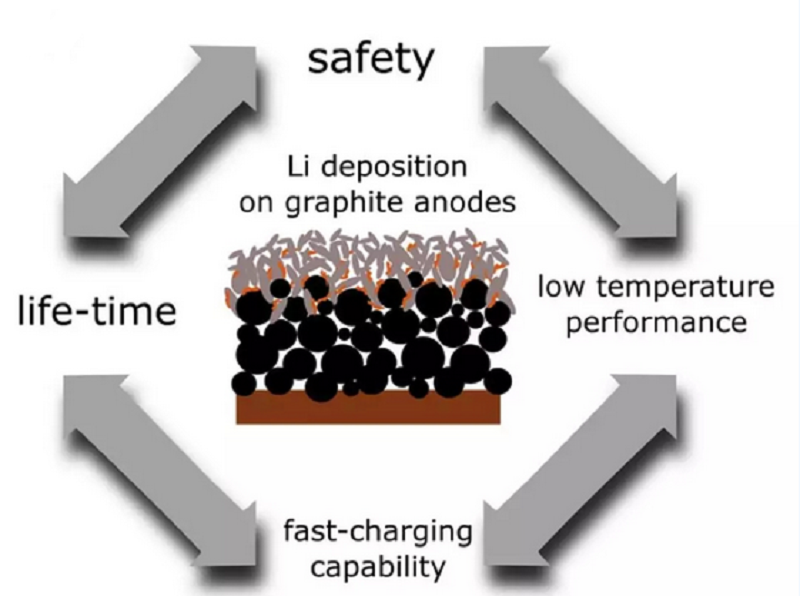

R 柔韧性缓冲:其高弹性模量可适应电极材料充放电过程中的体积膨胀(如硅负极膨胀率高达300%),减少界面接触失效。

2.2 离子传输辅助

R 增塑效应:HNBR的极性氰基(—CN)与锂盐(如LiTFSI)形成弱配位,促进锂离子解离,提升局部离子电导率(复合后电导率可达10⁻⁴ S/cm)。

R 界面润湿性:极性基团改善与固态电解质的相容性,降低界面阻抗。

2.3 机械性能优化

R 高强度与耐疲劳性:拉伸强度达20-30 MPa,优于传统PVDF粘结剂,适合高能量密度电池的机械需求。

R 宽温域适应性:在-40°C至150°C范围内保持稳定性能,缓解电池热失控风险。

2.4 粘结性能提升

R 增强界面结合力:HNBR的极性氰基通过π电子相互作用提高与活性材料、导电剂及集流体的粘结性,减少极片分层风险。

R 分散性优化:作为分散剂,HNBR可防止导电材料(如碳纳米管)和活性材料团聚,提升浆料均匀性。

3. 典型应用场景

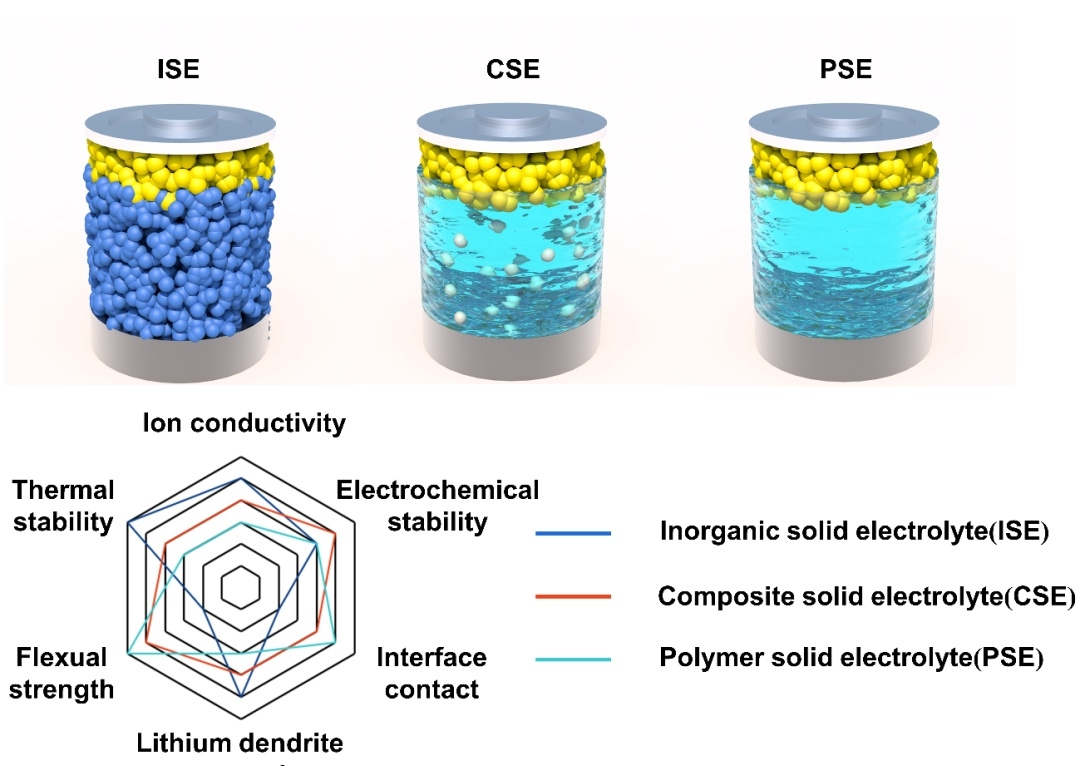

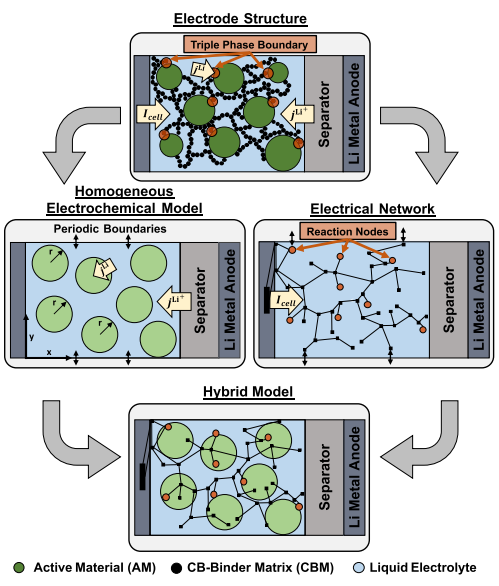

3.1 复合固态电解质(CSE)

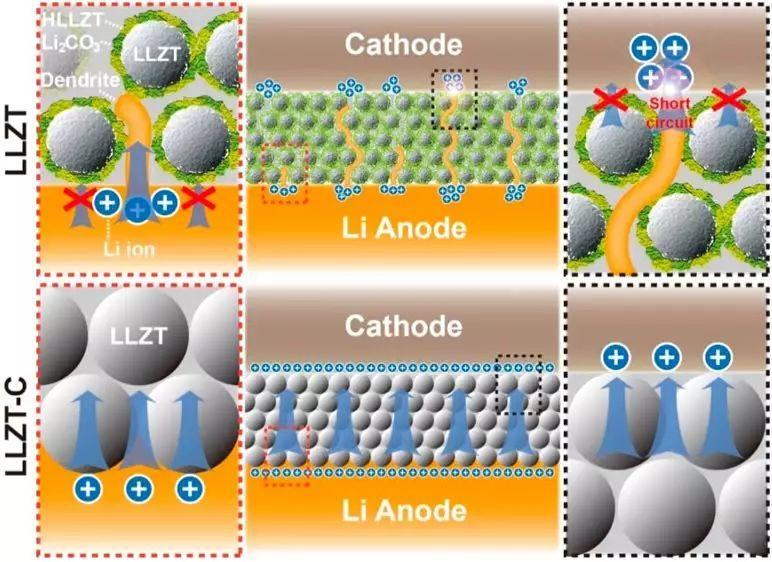

R 基体材料:与LLZO(锂镧锆氧)、LGPS(硫代磷酸锗锂)等填料复合,形成柔性电解质膜,平衡离子电导率(10⁻³ S/cm)与抗枝晶能力。

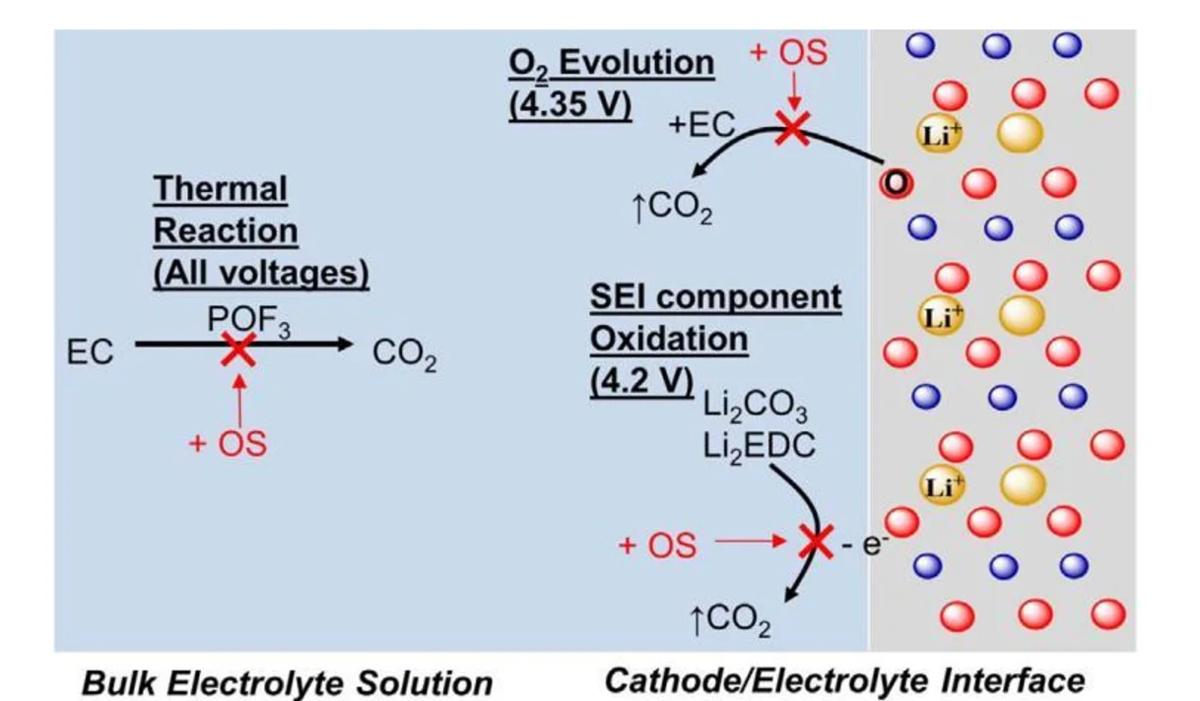

R 界面涂层:在正极/电解质界面喷涂HNBR薄层(~1 μm),抑制界面副反应(如Co³⁺溶解)。

3.2 电极粘结剂

R 替代PVDF:HNBR的粘结强度(>10 N/m)和电解液亲和性更优,尤其适用于高镍正极(NCM811)和硅碳负极。

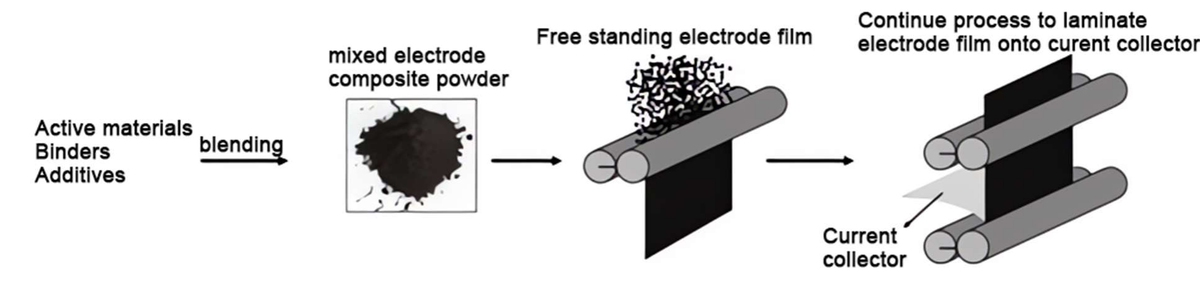

粘合剂功能性要求:

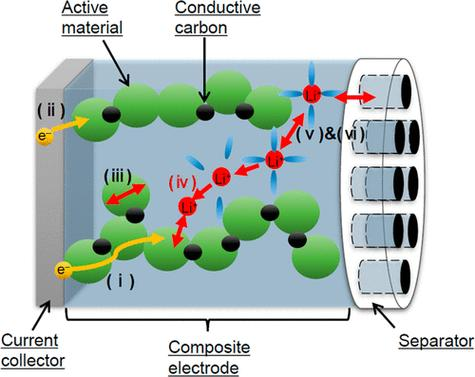

(1)良好的分散性以确保电极浆料的均一涂覆;

(2)充足的电子/锂离子扩散通道以保证优异的电化学性能;

(3)较好的柔韧性以承受电极的体积变化和应变变化;

(4)稳定的化学/电化学性能以适应高电压窗口;

(5)优异的热稳定性以适应较宽的温度范围;

(6)较低的成本和简易的制备方法以利于工业推广;

(7)良好的粘结力和高抗拉强度以保证电极结构的完整性。

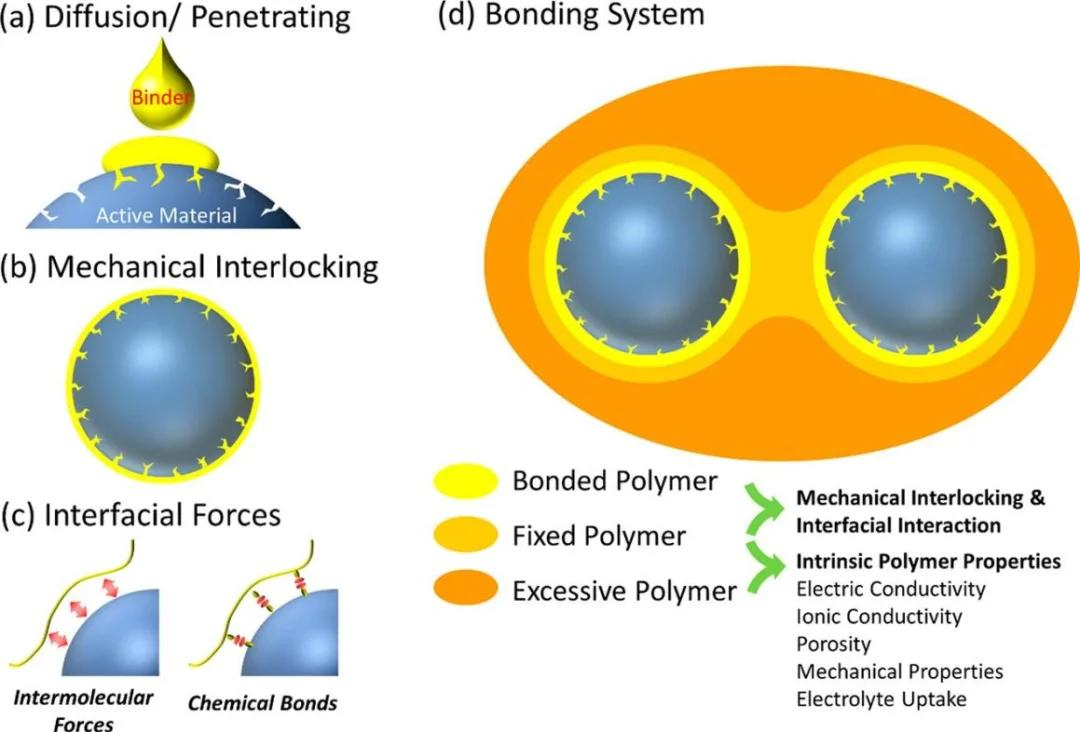

聚合物粘结剂通过在集流体-导电炭黑-活性物质中间构建桥梁以实现电极组分的完整性。

粘结剂在粘附过程中首先对不同组分表面进行粘附和包裹,然后在溶剂的作用下渗入到电极颗粒孔隙中,经干燥或聚合进行固化,以实现粘附。粘结剂在颗粒表面吸附后形成边界层、固化层和自由层,其中,固化层和自由层的性能主要依赖于粘结剂的本体特性。

目前关于聚合物粘结剂的粘结机制已建立6种不同的理论:机械互锁理论、静电理论、润湿理论、扩散理论、化学键合理论和弱边界层理论。通常情况下,不同理论相辅而成,机械互锁理论和化学键合理论被广泛用来解释聚合物与基体之间的粘结机制。

R 导电网络构建:与碳纳米管共混时,HNBR的极性基团可增强导电剂分散性,降低电极极化。

3.3 封装材料

R 气体阻隔性:对H₂O和O₂的渗透率低于10⁻¹⁰ cm²/s,延长固态电池寿命。

3.4 高负载电极

R 弹性缓冲:适应硅/磷基负极的体积膨胀,减少极片裂纹和活性物质脱落。

R 高温稳定性:在高温环境下保持结构完整性,提升电池循环寿命。

4. 技术挑战与优化方向

4.1 电化学窗口限制

HNBR的稳定电压窗口约为4.5 V(vs. Li⁺/Li),需通过氟化改性(如F-HNBR)扩展至5.5 V以上,以匹配高电压正极材料。

4.2 工艺兼容性

需优化溶剂选择(如NMP替代丙酮)以避免电极浆料凝胶化,同时适配干法电极技术。

4.3 成本问题

HNBR价格较高(约50美元/kg),需通过规模化生产或配方优化降低成本。

4.4 长期性能研究

需进一步探究HNBR在长周期循环(>1000次)中的老化机制及界面演变行为。

5. 前沿进展与案例

5.1 专利应用

R LG新能源:采用低分子量HNBR(40,000 g/mol)作为分散剂,显著提升LiFePO₄正极浆料的分散性和工艺稳定性(EP22911948NWA1)。

R 三星SDI:开发高分子量HNBR衍生物(160,000 g/mol)作为主粘结剂,完全替代PVDF,降低电阻并提升循环寿命(EP24179468NWA2)。

5.2 学术研究

R 中科院团队:通过HNBR/聚氧乙烯(PEO)共混,将锂枝晶穿透时间从200小时延长至800小时(Nature Energy, 2023)。

R 松下实验体系:在硫化物全固态电池中使用HNBR-Li₃PS₄复合电解质,循环500次容量保持率>90%。

6. 结论与展望

HNBR在锂电池和固态电池中的核心价值在于其“界面-力学-离子”协同优化能力,未来研究方向包括:

①. 宽电压改性:通过氟化或共混扩展电化学窗口。

②. 低成本工艺:开发规模化生产技术和环保型溶剂体系。

③. 多材料集成:与MOFs、载离子体等材料结合,进一步提升离子导电率和界面稳定性。

HNBR的应用有望率先在高功率无人机电池、极端环境储能等领域落地,为下一代高能量密度、长寿命电池的发展提供重要支持。

参考文献

①.专利文献:EP22911948NWA1、EP24179468NWA2、US20230318027A1。

②.学术文献:Nature Energy, 2023;CellPress相关研究。