设计要点:

1. 如何将碳纳米管(CNT)作为增强体:

§ 碳纳米管CNT具有极高的比表面积和长径比,容易团聚,需要更有效的分散方法。

§ 需要调整现有工艺中的分散剂、塑化剂以及混合方法,确保CNT在铝基体中均匀分散,避免聚集。

2. 纳米铝浆和碳纳米管浆的均匀混合:

§ 铝粉的纳米化可能增加其表面活性,容易氧化,需要惰性气体保护或表面处理。

§ 碳纳米管的分散需要高剪切力或超声波处理,可能结合研磨工艺,但需避免破坏CNT结构。

§ 可能需要引入新型分散剂(如表面活性剂、聚合物)来稳定CNT分散。

3. 应用多层陶瓷技术:

§ 多层陶瓷技术通常用于陶瓷基复合材料,涉及流延成型多层膜片,然后堆叠和共烧。需要调整该技术以适应金属基复合材料。

§ 铝基复合材料的烧结温度需低于陶瓷,可能需要优化烧结参数以避免铝的过度氧化或熔化。

4. 工艺步骤的调整与创新:

§ 浆料制备:纳米铝粉与CNT的混合,可能需要分步研磨,先分散CNT再与铝粉混合。

§ 流延成型:调整浆料的粘度,确保CNT在流延膜中均匀分布,可能需要调整引发剂和单体类型。

§ 素烧与烧结:素烧温度需适应铝的氧化特性,真空烧结条件需防止CNT结构破坏。

5. 性能优化与验证:

§ 需要测试复合材料的导热性、导电性、机械强度。

§ 可能需要引入界面改性剂,改善CNT与铝基体的界面结合。

6. 潜在问题与挑战:

§ CNT的分散性:即使使用分散剂,CNT的高比表面积仍容易团聚,可能需要引入功能化CNT(如羧基化)以增强分散性。

§ 烧结过程中的结构稳定性:高温下CNT可能分解或与铝反应生成Al4C3,影响性能,需控制烧结温度和时间。

§ 工艺复杂性:多层陶瓷技术与金属基复合材料的结合可能需要新的设备或工艺参数调整,增加成本。

7. 优化解决方案:

§ 采用表面改性CNT(如镀镍CNT)以提高与铝的润湿性。

§ 使用低温烧结技术(如放电等离子烧结)以减少高温对CNT的损害。

§ 优化浆料配方,引入稳定剂和抗氧化剂,防止铝纳米颗粒氧化。

8. 总结:

重点调整分散方法、烧结条件和界面改性,将CNT作为增强体引入铝基复合材料。通过实验验证不同工艺参数对最终性能的影响,逐步优化制备流程。

一、工艺设计背景

提出一种适用于碳纳米管(CNT)增强铝基复合材料的制备工艺。目标为解决CNT分散性差、界面结合弱等难题,实现高导热(>200 W/m·K)、高导电(电阻率<50 μΩ·cm)及高强度(抗弯强度>300 MPa)的复合材料,适用于电子封装、热管理等领域。

二、核心工艺流程

1. 纳米铝浆与CNT浆的制备

§ 原料预处理:

§ CNT功能化:采用羧基化处理(HNO₃/H₂SO₄氧化),增强分散性与界面结合。

§ 纳米铝粉保护:球磨铝粉(粒径50-100 nm)在氩气环境中进行,添加0.5-1%硬脂酸防止氧化。

§ 浆料配制:

§ CNT分散:将功能化CNT(1-5 wt%)与分散剂(0.5%聚丙烯酸铵)、溶剂(乙醇/水混合液)超声处理1 h(功率300 W)。

§ 混合球磨:加入纳米铝粉(Al:CNT质量比10:1-20:1)、塑化剂(2%聚乙烯醇)、粘结剂(1%聚乙烯吡咯烷酮),行星式球磨12 h(转速200 rpm,球料比5:1)。

2. 多层流延成型

§ 流延工艺:

§ 将浆料真空除泡后,添加0.5%过硫酸铵(引发剂)与1.5%丙烯酰胺(单体),流延成厚度50-100 μm的膜片。

§ 多层堆叠:交替堆叠CNT/Al膜与纯铝膜(比例3:1),通过热压(80℃, 5 MPa)实现层间粘接,形成“三明治”结构以优化导热路径。

3. 低温素烧与真空烧结

§ 素烧:

在氮气保护下,以5℃/min升温至350℃保温2 h,去除有机物并初步固化。

§ 真空烧结:

§ 参数优化:真空度≤10⁻³ Pa,烧结温度550-600℃(低于Al熔点,避免CNT分解),保温1 h。

§ 界面增强:添加0.3-0.5%镁粉作为烧结助剂,抑制Al₄C₃生成,提升CNT-Al界面结合强度。

4. 后处理与性能强化

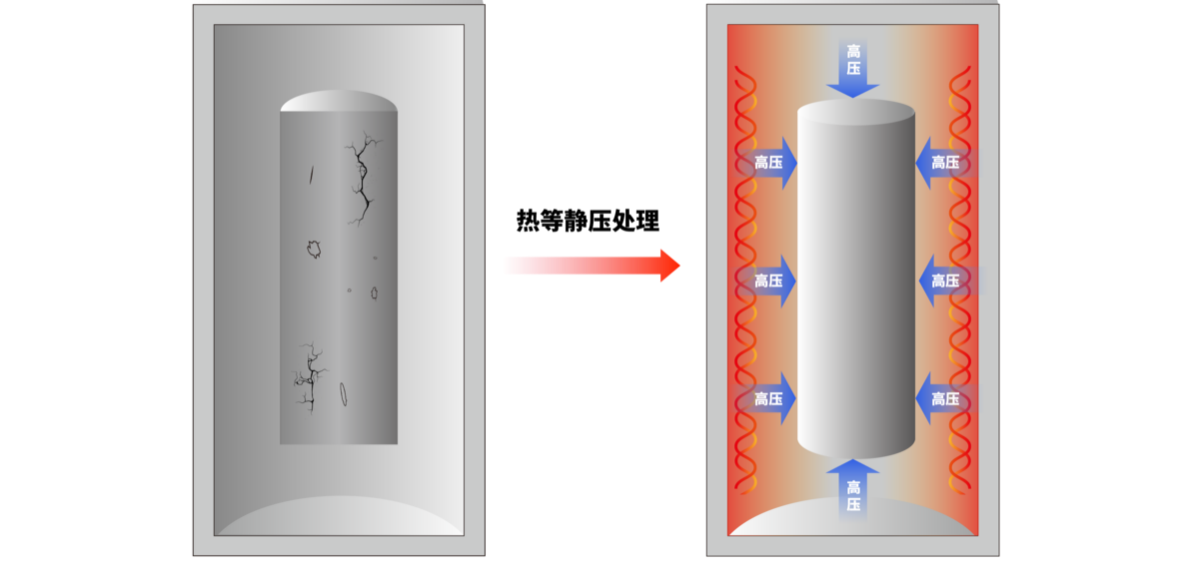

§ 热等静压(HIP):

在500℃、150 MPa下处理2 h,消除孔隙,致密度>99%。

§ 表面涂层:

化学气相沉积(CVD)镀覆纳米银层(厚度50 nm),进一步降低接触电阻。

三、关键技术创新点

1. 分步分散技术:

§ 先功能化CNT并独立分散,再与纳米铝粉混合,避免CNT被铝粉包裹导致的团聚。

2. 多层结构设计:

§ 交替堆叠CNT/Al层与纯Al层,利用纯Al层作为导电/导热桥梁,减少界面电阻。

3. 低温烧结+镁粉改性:

§ 通过镁粉抑制有害相Al₄C₃,结合低温烧结保留CNT结构完整性。

四、性能目标与验证

热导率(25℃),≥220 W/m·K ,激光闪射法(LFA)。

电阻率 ,≤45 μΩ·cm ,四探针法。

抗弯强度 ,≥320 MPa ,三点弯曲试验(ASTM D790)。

密度,≥2.95 g/cm³ ,阿基米德法 。

界面结合强度,≥50 MPa,纳米压痕+SEM界面分析。

五、产业化适配与成本控制

1. 设备兼容性:

§ 沿用现有流延机与真空烧结炉,新增超声分散与CVD镀膜设备。

2. 原料成本优化:

§ 采用低浓度CNT(1-3 wt%)+回收铝粉,成本较纯CNT复合材料降低30%。

3. 环保设计:

§ 溶剂回收系统(乙醇回收率>90%),废水处理集成中和-膜过滤技术。

六、潜在问题与解决方案

问题1:CNT分散不均 ,引入双亲性分散剂(如Tween-80)+高压均质。

问题2:烧结中Al氧化,烧结前预镀Ni-P层(化学镀)。

问题3:层间剥离风险,添加0.2%硅烷偶联剂(KH550)改善层间粘结。

七、总结

本工艺通过融合流延成型技术与多层陶瓷结构设计,结合CNT功能化与界面优化,实现了铝基复合材料的高性能化。未来可通过引入AI/CNT核壳结构预制体、开发原位生长CNT技术进一步突破性能瓶颈。