随着锂电池技术向高能量密度、高安全性和低成本方向快速发展,硫化物固态电解质、硅碳负极等新材料,以及干法电极、厚膜电极等新工艺的兴起,分散剂技术作为关键辅助环节,正面临新的机遇与挑战。

一、新趋势:分散剂技术的创新方向

1. 适配硫化物固态电解质的分散剂开发

需求背景:硫化物固态电解质(如Li₃PS₄、Li₇P₃S₁₁)具有超高离子电导率(>10⁻² S/cm),但其机械脆性和界面稳定性限制了应用。CNT作为增强材料可提升电解质的机械强度,但需解决分散剂与硫化物的化学兼容性。

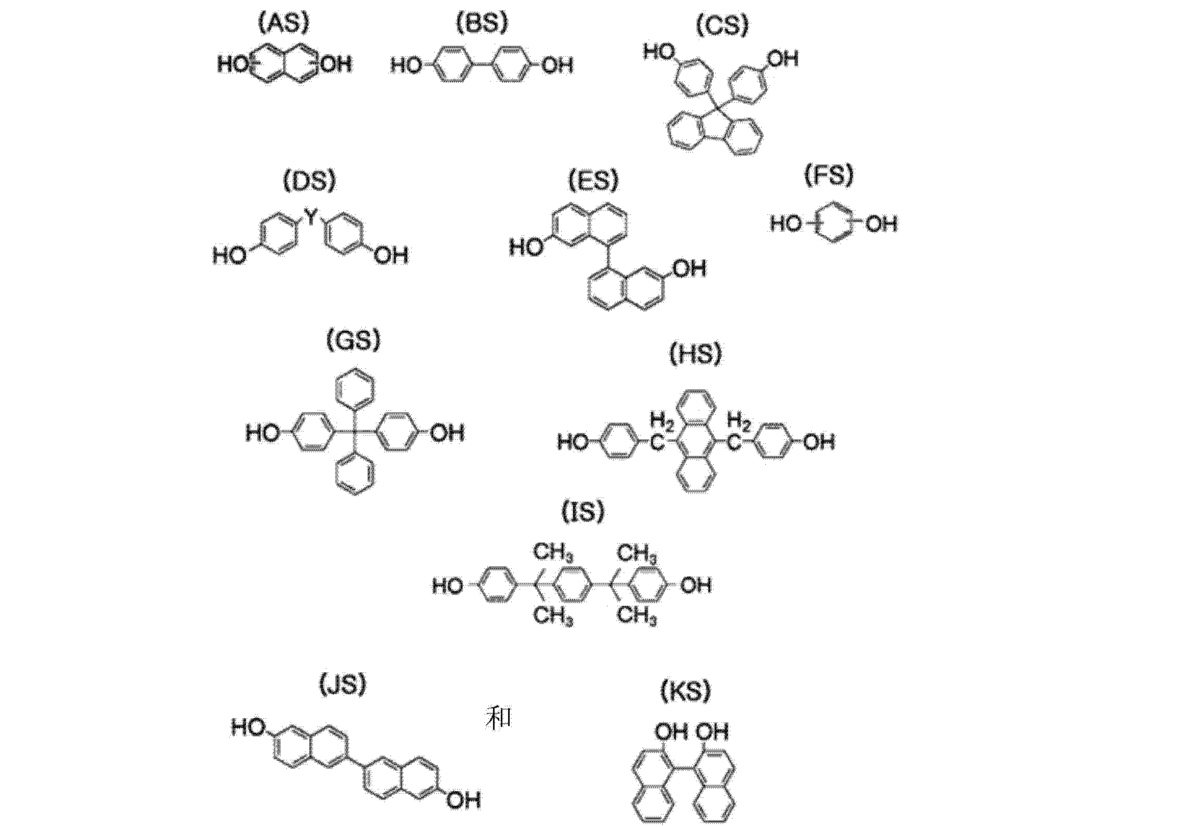

技术方向:开发非极性或弱极性的分散剂(如硅氧烷基表面活性剂),避免与硫化物发生副反应;同时通过共价功能化(如氟化、氯化)提升CNT与硫化物界面的结合力。

2. 硅碳负极中的高稳定性分散体系

需求背景:硅基负极因体积膨胀(>300%)易导致电极粉化,需CNT构建柔性导电网络,而传统分散剂可能影响硅的储锂活性。

技术方向:采用非离子型生物基分散剂(如纤维素衍生物),通过π-π相互作用稳定CNT,同时减少对硅表面化学环境的影响;结合干法工艺实现CNT与硅颗粒的均匀复合。

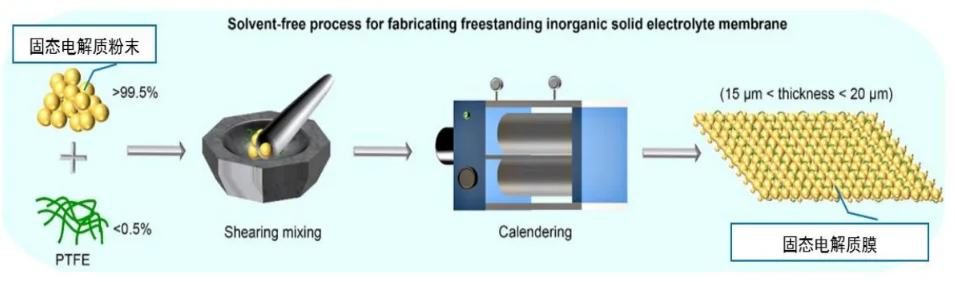

3. 干法电极工艺中的无溶剂分散技术

需求背景:干法电极工艺(如特斯拉的Maxwell技术)无需溶剂,环保且成本低,但对材料分散均匀性要求极高。

技术方向:开发干法兼容的粉末状分散剂(如高分子镊子型表面活性剂),通过静电排斥或机械剪切辅助分散;结合干法混合机(如双螺杆挤出机等)优化CNT与活性材料的干态混合效率。

4. 厚膜电极的高负载需求

需求背景:厚膜电极(>200 μm)需高固含量浆料,传统分散剂易导致粘度激增。

技术方向:设计高固含低粘度高分子分散剂(如聚丙烯酸共聚物),通过空间位阻效应降低浆料粘度,同时提升CNT在高固含量体系中的分散稳定性。

二、核心挑战:技术瓶颈与解决方案

1. 化学兼容性问题

挑战:硫化物电解质对水氧敏感,传统水性分散剂可能引发分解;硅表面易氧化,需分散剂同时具备抗氧化功能。

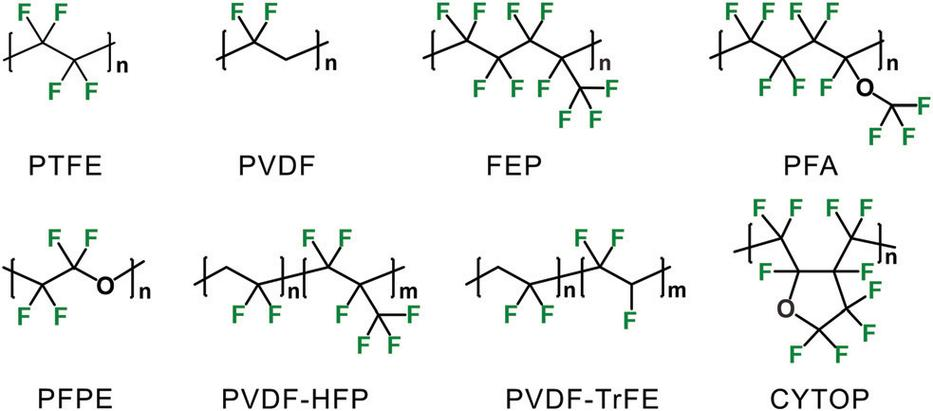

解决方案:采用有机溶剂体系(如NMP、THF)分散CNT,开发疏水性分散剂(如含氟聚合物),或通过原位聚合在CNT表面包覆保护层。

2. 干法工艺中的分散均一性

挑战:干法混合缺乏溶剂润湿,CNT易团聚,影响电极导电网络。

解决方案:引入超临界CO₂辅助分散技术,或利用干法辊压机的高剪切力实现CNT与活性材料的机械解团聚;开发兼具分散与粘结功能的复合剂(如PTFE/CNT预混粉末)。

3. 规模化生产的经济性

挑战:高分子表面活性剂、生物基分散剂成本较高,限制大规模应用。

解决方案:优化合成路径(如一步法聚合),降低分散剂生产成本。

4. 长期循环稳定性

挑战:分散剂在电池循环过程中可能分解,导致CNT团聚或界面失效。

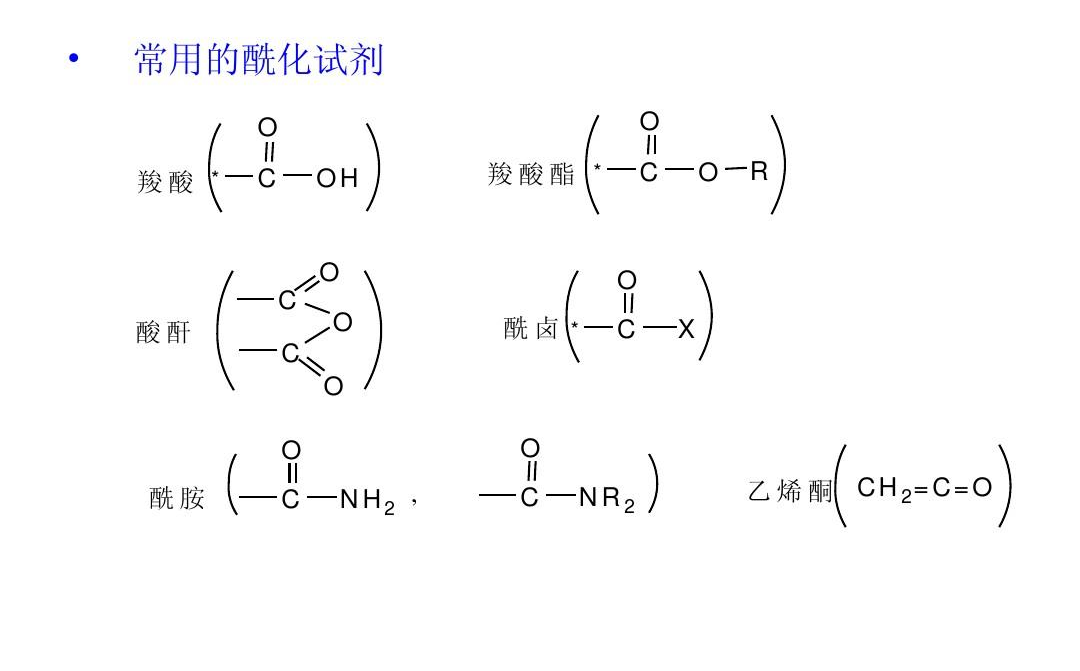

解决方案:通过共价键合(如酰胺化、硅烷化)增强分散剂与CNT的结合强度;开发自修复型分散剂(如动态共价交联聚合物),适应电极体积变化。

三、未来展望

分散剂技术需从单一功能向“分散-导电-界面稳定”多效协同方向发展。例如,针对硫化物固态电池,可设计含硫基团的分散剂以提升界面相容性;对于干法电极,开发兼具分散与粘结功能的复合剂以简化工艺。此外,人工智能辅助的分子设计(如高通量筛选、机器学习)将加速新型分散剂的开发周期,推动锂电池性能的进一步提升。

总之,分散剂在锂电池领域的创新需紧密围绕新材料与新工艺的需求,突破化学兼容性、工艺适配性和成本可控性三大瓶颈,为下一代高能量密度电池的产业化提供关键技术支撑。