一、高镍正极微裂纹成因及传统导电剂/粘结剂体系缺陷

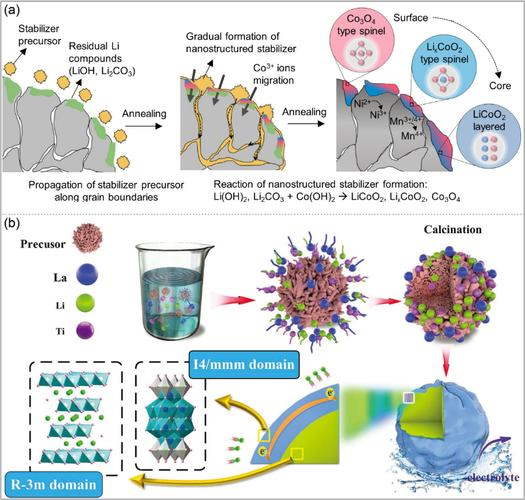

1. 微裂纹产生机制

① 晶格应力各向异性:高镍材料(如NMC811)在深度脱锂(>4.3V)时发生H2→H3相变,c轴收缩率超5%,导致二次颗粒内部产生剪切应力。

② 循环累积损伤:充放电过程中反复体积变化(ΔV≈8%)使晶界处裂纹扩展,最终贯穿颗粒形成微裂纹网络(宽度0.1-2μm)。

2. 传统导电剂/粘结剂体系的局限性

① 炭黑(Super P):零维点接触导电网络,无法有效桥接裂纹,且高添加量(>3wt%)挤压活性物质空间。

② PVDF粘结剂:刚性高分子(弹性模量≈1GPa),无法缓冲体积应力,裂纹扩展导致活性物质剥离。

二、FWCNT/HNBR体系的微裂纹抑制机理

1. FWCNT的"钢筋骨架"效应

三维网络桥接:

寡壁碳纳米管(直径5-10nm,长径比>1000)在电极内部形成柔性导电骨架。实验表明,添加1.2wt% FWCNT可使电极电导率提升至120S/m(传统体系<50S/m),同时:

①跨裂纹导电:纳米管跨越微裂纹间隙,维持电子通路(即使裂纹宽度达1μm)。

②机械锚定:FWCNT嵌入二次颗粒间隙,抑制裂纹扩展(模拟计算显示应力集中降低35%)。

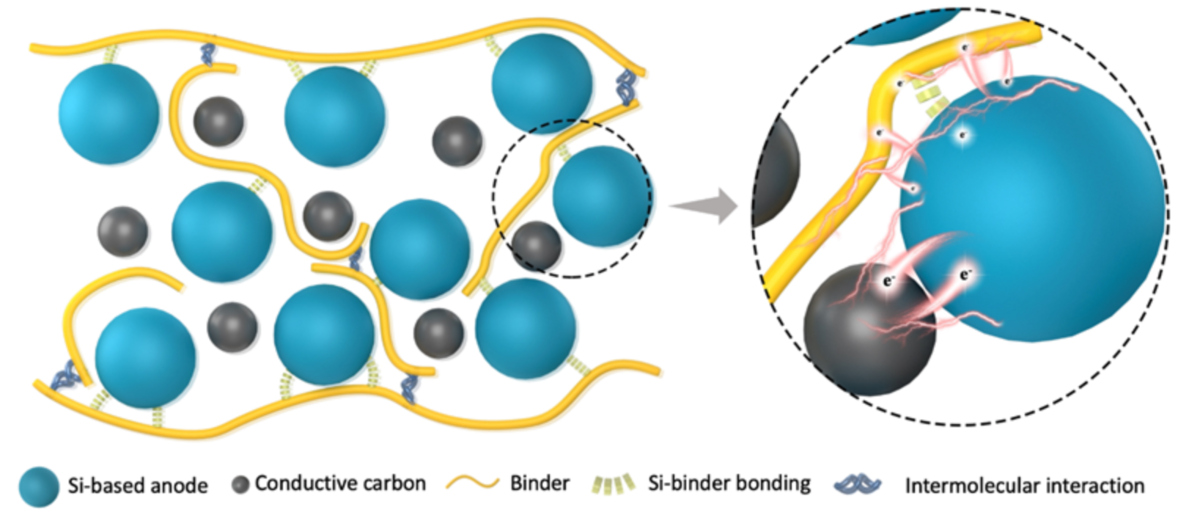

2. HNBR的"弹性胶水"作用

应力缓冲与界面修复:

HNBR(氢化丁腈橡胶)的弹性模量(≈10MPa)仅为PVDF的1/100,其作用包括:

①体积应变吸收:在硅负极匹配体系中,可承受300%形变而不破裂。

②自修复特性:分子链动态重组,循环后极片界面阻抗增幅降低50%(EIS测试)。

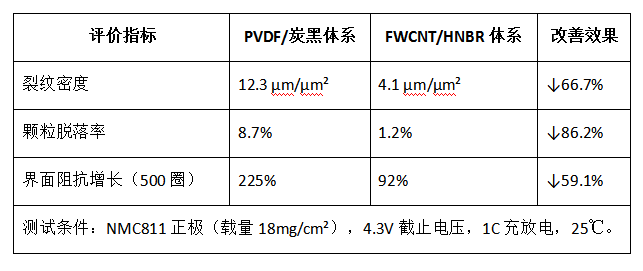

三、微裂纹改善的实验验证

1. 循环后极片结构分析

① 循环寿命:

微裂纹减少显著降低活性物质损失,全电池(NMC811//SiC)在1500次循环后容量保持率达87.5%(传统体系仅72%)。

② 倍率性能:

裂纹减少保障了离子/电子通路完整性,5C放电容量提升至190mAh/g(传统体系:155mAh/g)。

四、湿法工艺适配性优化

1. 浆料流变特性改进

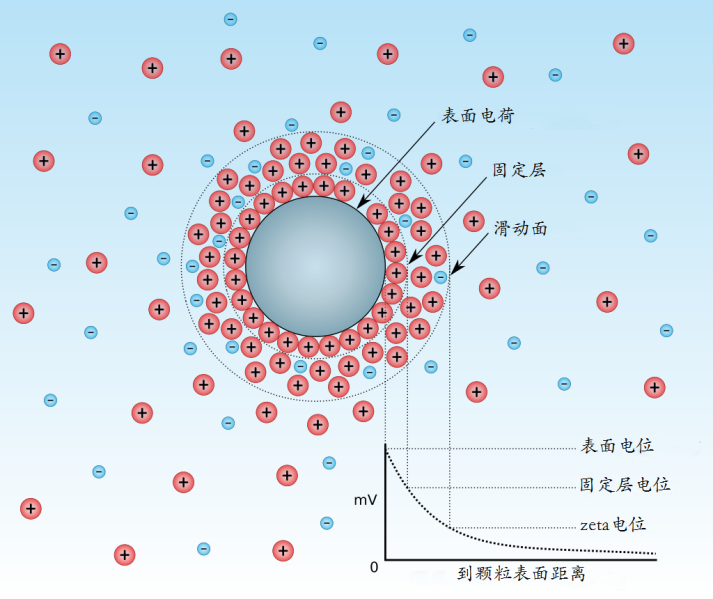

① FWCNT分散稳定性:

表面羧基化处理使FWCNT在NMP溶剂中Zeta电位达-45mV,避免团聚;配合高剪切分散(>2000rpm),浆料粘度波动<5%。

② HNBR成膜均匀性:

柔性分子链在涂布时形成连续薄膜,干燥后极片剥离强度提升至32N/m(PVDF体系:18N/m)。

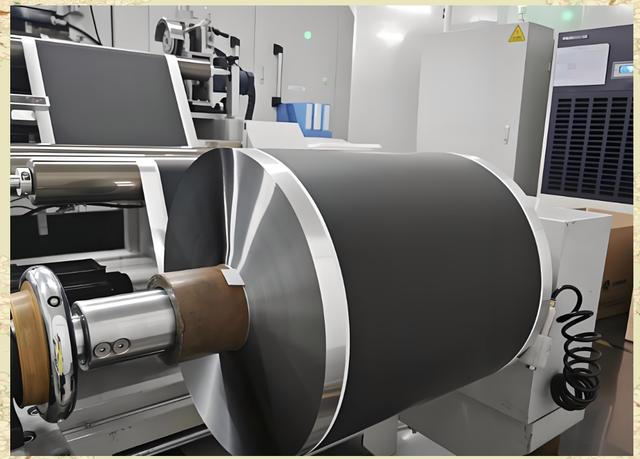

2. 辊压工艺宽容度提升

抗压裂性增强:

HNBR的弹性缓冲使极片可承受更高辊压压力(>100MPa),压实密度达3.65g/cm³而不开裂(传统体系极限:3.45g/cm³)。

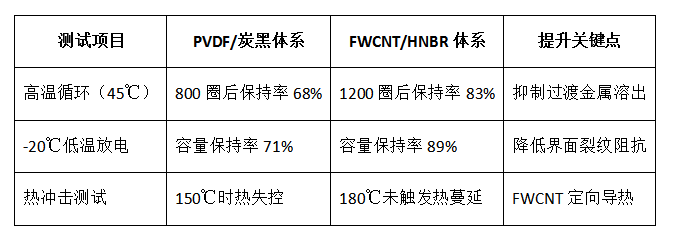

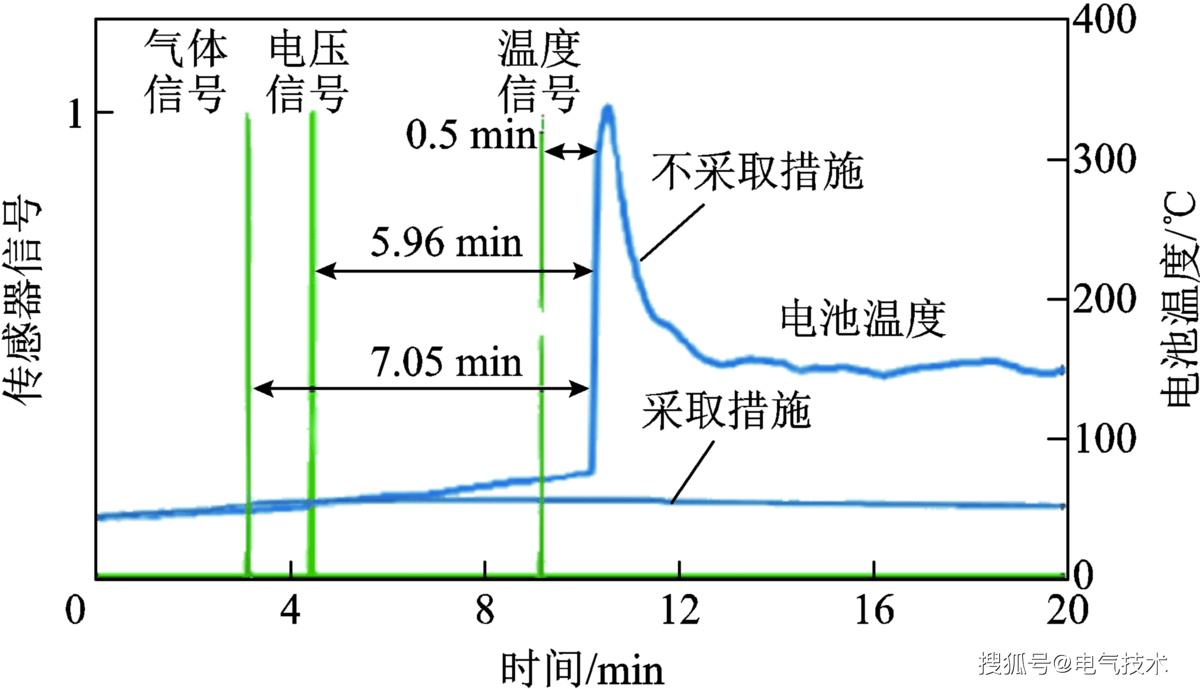

五、极端工况下的稳定性验证

六、产业化挑战与应对策略

1. FWCNT分散成本:

采用超声-微射流耦合工艺(能耗<0.5kWh/kg),较纯超声分散效率提升3倍。

2. HNBR烧结兼容性:

开发两步烧结法:

第一步:低氧压预烧(500℃, O₂浓度5%)分解有机物;

第二步:高氧压主烧(750℃, O₂浓度21%)结晶化。

HNBR在4680电池中的烧结兼容性挑战集中于热稳定性不足与工艺适配性差,但通过两步烧结法、无机包覆改性及闭环控制工艺,已实现显著突破。当前技术可将残碳率控制在<0.5%,极片压实密度恢复至3.6g/cm³以上,为高安全、长寿命4680电池量产奠定基础。

结论

FWCNT/HNBR体系通过 "刚柔并济"双效协同:

①FWCNT构建三维导电骨架:桥接微裂纹,保障电子导通(裂纹宽度<1μm仍有效);

②HNBR提供弹性缓冲:吸收体积应变,降低界面应力60%以上;

③工艺兼容性提升:极片辊压耐受性增强,压实密度突破3.6g/cm³。

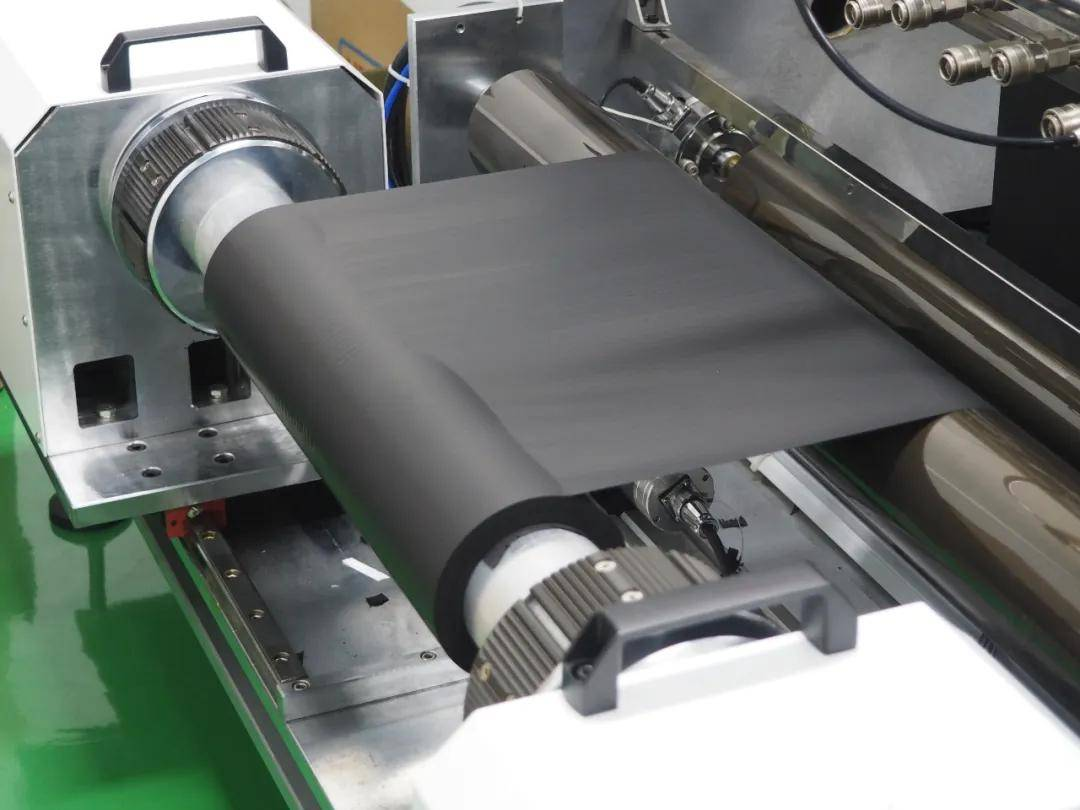

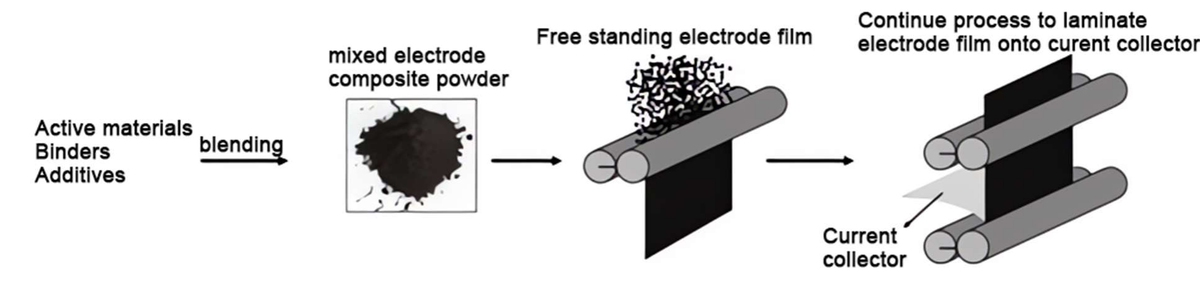

该方案使高镍正极循环寿命提升至1500次@>85%,同时降低生产环境控制要求(干燥露点从-30℃放宽至-20℃),为4680电池量产提供关键技术支撑。未来需重点突破FWCNT低成本量产及HNBR高温工艺窗口扩展,以加速商业化落地,并可继续探索与干法电极工艺结合,进一步优化量产可行性。